การเพิ่มประสิทธิภาพการออกแบบของ กดลูกกลิ้ง เป็นสิ่งสำคัญอย่างยิ่งในการปรับปรุงกำลังการผลิตและคุณภาพ โดยเฉพาะอย่างยิ่งในการแปรรูปอาหารสัตว์และการผลิตเม็ด ลูกกลิ้งรับแรงดันไม่เพียงแต่ต้องทนต่อแรงดันสูงและการสึกหรอสูงเท่านั้น แต่ยังต้องมั่นใจในคุณภาพของอนุภาคและประสิทธิภาพการผลิตในระหว่างกระบวนการผลิตอีกด้วย

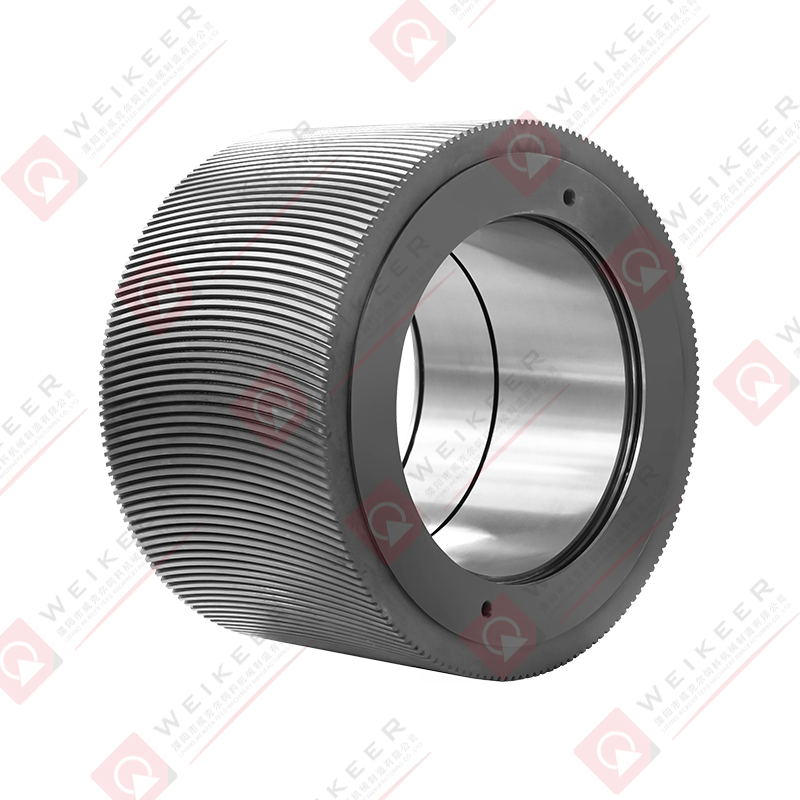

การออกแบบทางเรขาคณิตของลูกกลิ้งแรงดันมีผลกระทบอย่างมากต่อประสิทธิภาพการทำงาน การปรับพารามิเตอร์ให้เหมาะสม เช่น เส้นผ่านศูนย์กลาง ความกว้าง การออกแบบฟัน และความหยาบผิวของลูกกลิ้งแรงดัน สามารถปรับปรุงประสิทธิภาพการผลิตและคุณภาพของอนุภาคได้อย่างมาก

เส้นผ่านศูนย์กลางและความกว้างของลูกกลิ้งกดส่งผลโดยตรงต่อความหนาแน่นของอนุภาคที่ถูกกดและคุณภาพของอนุภาค โดยทั่วไป เส้นผ่านศูนย์กลางลูกกลิ้งแรงดันที่ใหญ่ขึ้นสามารถเพิ่มกำลังการผลิตได้ แต่จะเพิ่มการใช้พลังงาน เส้นผ่านศูนย์กลางลูกกลิ้งแรงดันที่เล็กกว่าเหมาะสำหรับการแปรรูปวัตถุดิบที่แข็งกว่าหรือแปรรูปยากกว่า การปรับเส้นผ่านศูนย์กลางและความกว้างของลูกกลิ้งแรงดันให้เหมาะสมเพื่อปรับให้เข้ากับความต้องการในการผลิตที่แตกต่างกัน จะทำให้กำลังการผลิตและคุณภาพเม็ดสมดุลกัน

การออกแบบรูปทรงฟันของลูกกลิ้งดันส่งผลโดยตรงต่อการขึ้นรูปของอนุภาค ด้วยการปรับมุม ความลึก และการกระจายของโปรไฟล์ฟัน ทำให้มั่นใจได้ถึงความสม่ำเสมอและความหนาแน่นของอนุภาค ในเวลาเดียวกัน การออกแบบรูปทรงฟันที่แตกต่างกันยังสามารถลดการยึดเกาะของวัสดุได้อย่างมีประสิทธิภาพ ลดการสึกหรอของลูกกลิ้งรับแรงกด และปรับปรุงประสิทธิภาพการผลิต

ความหยาบของพื้นผิวของลูกกลิ้งรับแรงกดส่งผลต่อการกดและความเรียบของพื้นผิวของอนุภาค การเพิ่มประสิทธิภาพความหยาบผิวของลูกกลิ้งรับแรงกดด้วยการตัดเฉือนแบบละเอียดและการรักษาพื้นผิวสามารถปรับปรุงความสม่ำเสมอและความเรียบของอนุภาคและปรับปรุงคุณภาพของผลิตภัณฑ์ขั้นสุดท้ายได้

การเลือกวัสดุที่เหมาะสมและการเพิ่มประสิทธิภาพกระบวนการบำบัดความร้อนมีความสำคัญต่อความทนทานและประสิทธิภาพของลูกกลิ้งกด ลูกกลิ้งรับแรงดันจำเป็นต้องทนทานต่อแรงกดและการสึกหรอที่สูงมาก ดังนั้นความต้านทานต่อการสึกหรอ ความแข็ง และความล้าของวัสดุจึงเป็นปัจจัยสำคัญในการออกแบบ

วัสดุที่ใช้กันทั่วไปในการผลิตลูกกลิ้งแรงดัน ได้แก่ โลหะผสมเหล็ก เหล็กที่ทนต่อการสึกหรอ ฯลฯ ตัวอย่างเช่น การใช้เหล็กกล้าโลหะผสมสูง (เช่น 100Cr6, 20CrMnTi) สามารถปรับปรุงความแข็งและความต้านทานการสึกหรอของลูกกลิ้งแรงดันได้อย่างมาก และลดการสึกหรอที่เกิดจากการทำงานในระยะยาว สำหรับการใช้งานโหลดสูงและแรงเสียดทานสูง การใช้วัสดุที่ทนทานต่อการสึกหรอสูงและการเคลือบพื้นผิว (เช่น สเปรย์คาร์ไบด์) จะช่วยยืดอายุการใช้งานได้

สามารถเพิ่มความแข็งและความล้าของลูกกลิ้งแรงดันได้ด้วยการบำบัดความร้อนที่เหมาะสม (เช่น การชุบแข็ง การแบ่งเบาบรรเทา การบำบัดด้วยคาร์บูไรซิ่ง) การชุบแข็งสามารถเพิ่มความแข็งพื้นผิวของลูกกลิ้งแรงดันได้ ในขณะที่การแบ่งเบาบรรเทาสามารถลดความเครียดภายใน และป้องกันไม่ให้ลูกกลิ้งแรงดันแตกหรือแตกหักภายใต้ภาระที่สูง นอกจากนี้ การบำบัดด้วยคาร์บูไรซิ่งสามารถสร้างชั้นที่แข็งตัวบนพื้นผิวของลูกกลิ้งรับแรงกด ซึ่งช่วยเพิ่มความทนทานต่อการสึกหรอ

ในระหว่างขั้นตอนการทำงานของลูกกลิ้งแรงดัน วิธีตรวจสอบให้แน่ใจว่ามีการกระจายแรงดันสม่ำเสมอเป็นอีกปัจจัยสำคัญที่ส่งผลต่อคุณภาพของอนุภาคและกำลังการผลิต ในระหว่างการออกแบบ วิธีการกดของลูกกลิ้งแรงดันสามารถปรับได้เพื่อให้แน่ใจว่าทุกส่วนสามารถใช้แรงกดได้อย่างสม่ำเสมอ

ด้วยการปรับการสัมผัสระหว่างลูกกลิ้งแรงดันและวัสดุให้เหมาะสม ทำให้มั่นใจได้ถึงการกระจายแรงกดที่สม่ำเสมอในระหว่างกระบวนการกด การออกแบบลูกกลิ้งแรงดันควรหลีกเลี่ยงการโอเวอร์โหลดในพื้นที่ ซึ่งอาจนำไปสู่การเสียรูปหรือการสึกหรอที่ไม่สม่ำเสมอของลูกกลิ้งแรงดัน และส่งผลต่อคุณภาพของอนุภาค

ด้วยการแนะนำระบบแรงดันที่ปรับได้ในการออกแบบลูกกลิ้งแรงดัน ความดันในการทำงานของลูกกลิ้งแรงดันสามารถปรับได้อย่างยืดหยุ่นภายใต้สภาพการทำงานที่แตกต่างกัน เพื่อปรับให้เข้ากับความต้องการในการประมวลผลของวัสดุที่แตกต่างกัน กลไกนี้สามารถปรับปรุงประสิทธิภาพการผลิตและรับประกันคุณภาพเม็ดที่มีเสถียรภาพ

ลูกกลิ้งรับแรงกดจะเสียดสีกับวัสดุเป็นเวลานานขณะทำงาน ส่งผลให้พื้นผิวสึกหรอทีละน้อย การปรับความต้านทานการสึกหรอของพื้นผิวลูกกลิ้งแรงดันให้เหมาะสมสามารถปรับปรุงอายุการใช้งานและประสิทธิภาพการทำงานของลูกกลิ้งแรงดันได้อย่างมาก

การเคลือบพื้นผิวของลูกกลิ้งแรงดัน (เช่น การพ่นซีเมนต์คาร์ไบด์ การเคลือบทังสเตนคาร์ไบด์ ฯลฯ) สามารถปรับปรุงความต้านทานการสึกหรอและความต้านทานการกัดกร่อนของลูกกลิ้งแรงดันได้อย่างมีประสิทธิภาพ ลดการสึกหรอในสภาพแวดล้อมแรงดันสูงและแรงเสียดทานสูง และยืดอายุการใช้งาน อายุการใช้งาน

เทคโนโลยีการหุ้มด้วยเลเซอร์สามารถสร้างชั้นแข็งที่ทนทานต่อการสึกหรอสูงบนพื้นผิวของลูกกลิ้งรับแรงกด ซึ่งช่วยเพิ่มความต้านทานการสึกหรอและความต้านทานการกัดกร่อนได้อย่างมีประสิทธิภาพ เมื่อเปรียบเทียบกับวิธีการรักษาพื้นผิวแบบดั้งเดิม เทคโนโลยีนี้สามารถครอบคลุมพื้นผิวของลูกกลิ้งแรงดันได้อย่างสม่ำเสมอมากขึ้น หลีกเลี่ยงการสึกหรอในท้องถิ่น และยืดอายุการทำงานของอุปกรณ์

เมื่อลูกกลิ้งแรงดันทำงาน ความร้อนจำนวนมากจะถูกสร้างขึ้นเนื่องจากการเสียดสีและการบีบอัดในระยะยาว หากความร้อนไม่กระจายไปตามเวลา อาจทำให้ลูกกลิ้งแรงดันร้อนเกินไป ซึ่งส่งผลต่อประสิทธิภาพและอายุการใช้งาน ดังนั้นการออกแบบระบบระบายความร้อนที่มีประสิทธิภาพจึงเป็นสิ่งสำคัญ

การออกแบบช่องระบายความร้อนภายในลูกกลิ้งแรงดันและการแนะนำระบบน้ำหล่อเย็นสามารถขจัดอุณหภูมิสูงได้อย่างมีประสิทธิภาพ รักษาอุณหภูมิของลูกกลิ้งแรงดันให้คงที่ และหลีกเลี่ยงการเสียรูปหรือความเสียหายที่เกิดจากอุณหภูมิที่มากเกินไป

สำหรับสายการผลิตในสภาพแวดล้อมที่มีอุณหภูมิสูง สามารถออกแบบระบบระบายความร้อนด้วยอากาศเพื่อระบายความร้อนรอบๆ ลูกกลิ้งแรงดันได้อย่างรวดเร็วผ่านการไหลของอากาศที่แรง เพื่อให้แน่ใจว่าลูกกลิ้งแรงดันจะยังอยู่ในช่วงอุณหภูมิการทำงานที่เหมาะสม

ด้วยความก้าวหน้าของเทคโนโลยีอัจฉริยะ ระบบตรวจสอบอัจฉริยะ และการควบคุมอัตโนมัติ กลายเป็นวิธีการสำคัญในการเพิ่มประสิทธิภาพการออกแบบลูกกลิ้งแรงดัน ด้วยระบบเหล่านี้ สถานะการทำงานของลูกกลิ้งแรงดันสามารถตรวจสอบได้แบบเรียลไทม์ และพารามิเตอร์การทำงานสามารถปรับได้โดยอัตโนมัติตามความต้องการในการผลิต

ด้วยการติดตั้งเซ็นเซอร์และอุปกรณ์ตรวจสอบ ทำให้สามารถตรวจสอบอุณหภูมิ ความดัน การสั่นสะเทือน และข้อมูลอื่นๆ ของลูกกลิ้งแรงดันได้แบบเรียลไทม์ ปัญหาที่อาจเกิดขึ้นสามารถค้นพบได้ทันท่วงที และหลีกเลี่ยงความล้มเหลวของอุปกรณ์ที่เกิดจากการโอเวอร์โหลดหรือความร้อนสูงเกินไปได้

มีการใช้ระบบการปรับแบบอัตโนมัติเพื่อปรับความดันและความเร็วของลูกกลิ้งแรงดันตามการเปลี่ยนแปลงของวัสดุในระหว่างกระบวนการผลิตโดยอัตโนมัติ เพื่อให้มั่นใจว่าลูกกลิ้งจะคงสภาพการทำงานที่เหมาะสมอยู่เสมอ สิ่งนี้ไม่เพียงแต่ปรับปรุงประสิทธิภาพการผลิตเท่านั้น แต่ยังรับประกันความสม่ำเสมอและคุณภาพของเม็ดอีกด้วย

เมื่อออกแบบลูกกลิ้งแรงดัน ควรคำนึงถึงความง่ายในการบำรุงรักษาอุปกรณ์ด้วย การออกแบบลูกกลิ้งแรงดันที่เหมาะสมไม่เพียงแต่จะปรับปรุงประสิทธิภาพและประสิทธิผลเท่านั้น แต่ยังช่วยอำนวยความสะดวกในการบำรุงรักษาและบำรุงรักษารายวันอีกด้วย

สามารถพิจารณาโครงสร้างโมดูลาร์ได้ในระหว่างการออกแบบเพื่อให้การซ่อมแซม บำรุงรักษา และการเปลี่ยนลูกกลิ้งแรงดันทำได้ง่ายและมีประสิทธิภาพมากขึ้น การตรวจสอบและการเปลี่ยนชิ้นส่วนที่สึกหรอเป็นประจำสามารถหลีกเลี่ยงการหยุดชะงักของการผลิตและรับประกันการทำงานของอุปกรณ์อย่างมีประสิทธิภาพในระยะยาว

การเพิ่มประสิทธิภาพการออกแบบของ Press Roller is not only a key factor in improving production capacity and product quality, but can also effectively reduce energy consumption, reduce maintenance costs and extend the service life of the equipment. By rationally selecting materials, optimizing geometric design, improving wear resistance, and introducing intelligent control, companies can improve the overall performance and production efficiency of equipment to meet increasingly stringent market demands. In the future technological development, intelligent and high-precision manufacturing will further promote the optimization of pressure roller design, making it more flexible and efficient.

中文简体

中文简体